ARTÍCULOS

Análisis del rolado en planchas de acero estructural de alta resistencia (S690QL)

Analysis of rolling in high-strength structural steel plates (S690QL)

Kimberly Ávila Balaguera*; Rodolfo Rodríguez Baracaldo **; Édgar Espejo Mora***

* MSc, Grupo Investigación: Innovación en Procesos de Manufactura e Ingeniería de Materiales (IPMIM). Departamento de Ingeniería Mecánica y Mecatrónica. Universidad Nacional de Colombia. Email: kavilab@unal.edu.co

** PhD, Grupo Investigación: Innovación en Procesos de Manufactura e Ingeniería de Materiales (IPMIM). Departamento de Ingeniería Mecánica y Mecatrónica. Universidad Nacional de Colombia. Email: rodriguezba@unal.edu.co

*** MSc., Grupo De Investigación AFIS (Análisis De Fallas, Integridad Y Superficies). Departamento de Ingeniería Mecánica y Mecatrónica. Universidad Nacional de Colombia. Email: eespejom@unal.edu.co

Recibido: 07/06/2015

Aceptado: 11/12/2015

RESUMEN

La investigación calcula las condiciones del proceso de rolado en una máquina cilindradora de 3 rodillos. Inicialmente se determinan, de forma experimental, la estructura y las propiedades mecánicas del acero de alta resistencia a procesar. Luego se establecen las ecuaciones que permiten determinar relaciones entre el espesor y el ancho del acero a cilindrar, considerando las características de resistencia de la máquina cilindradora. Finalmente se presentan las gráficas que ayudan al procesamiento eficiente y adecuado del acero escogiendo el ancho/alto y la fuerza requerida para el conformado de la placa, de acuerdo con su espesor. La información obtenida permitirá que desde el proceso de diseño de una pieza a fabricar se pueda contemplar el número de juntas de soladura que se necesitan para obtener la altura/largo final del componente.

PALABRAS CLAVE

acero de alta resistencia, conformado plástico, rolado, espesor, radio de curvado.

ABSTRACT

The research calculates the rolling process conditions in a 3-roll bending machine. Initially, structure and mechanical properties of the high-strength steel to be processed are determined in an experimental manner. Then, equations that allow determining the relationship between thickness and width of the steel to be bent are established, taking into consideration strength features of the bending machine. Finally, some graphs that help achieving an efficient and adequate processing of the steel are presented, choosing width/height and strength required for the plate forming, according to its thickness. The information obtained will allow having a number of welding joints needed to obtain final height/length of the component, from the design process of a part to be formed.

KEY WORDS

High-strength steel; plastic forming; rolling; thickness; bending radius.

INTRODUCCIÓN

La industria colombiana actualmente no tiene la conciencia de los beneficios que brinda el uso de materiales especiales que aumentan los ciclos de vida útil de las partes y piezas usadas en aplicaciones como cucharones de grúas, palas, tuberías o tanques de almacenamiento, donde hacer cambios de diseño y mejorar las especificaciones y propiedades de los materiales constitutivos permite mejorar el producto final; sin embargo, y cuando alguna industria decide emplearlo en sus desarrollos, frecuentemente ocurre que lo procesa sin tener en cuenta las recomendaciones del fabricante lo que causa traumatismos en las propiedades que dan los beneficios por lo que se empleó [1].

El proceso de rolado o también conocido comercialmente como cilindrado es empleado para conformar principalmente tanques, y tiene generalmente menos complicaciones que el conformado por plegado, ya que en el cilindrado se lleva el material a circunferencias por medio de un juego de rodillos y no a ángulos que concentran mayor cantidad de esfuerzos por medio de la punzones y dados [2]. Tendiendo a ser poca la bibliografía relacionada con el proceso de conformado, objeto de estudio de este trabajo; sin embargo, como se mencionó anteriormente, el interés de volver más eficientes los procesos ha hecho que se tenga algún trabajo en este campo. Aprovechando el creciente uso de la simulación computacional [3], diferentes autores han venido evaluando los factores a considerar; por ejemplo, Hu y Wang [4] propusieron un nuevo modelo que mejora el concepto del tradicional proceso de rolado por medio de la comparación del elemento de frontera superior e inferior; este mismo año Lin y Hua [5] presentan un trabajo que busca mostrar la influencia del endurecimiento de deformación en el proceso de conformado por rolado en una máquina de cuatro cilindros para láminas delgadas. En 2001 el trabajo presentado por Batista et al. [6] buscó presentar una solución computacional analítica de los momentos flectores para el curvado en diferentes posiciones de una máquina de tres rodillos para una lámina de acero SAE 1008. Por su parte, Gandhi y Raval [7], en el año 2007, proponen un modelo de desarrollado computacional y empírico para estimar el desplazamiento de la posición del rodillo superior en función del radio de curvatura; Gajjar et al. [8] presentan los modelos analíticos para el espesor y largo de plancha y ciertas condiciones de máquina basados en la ley de la potencia del material aplicándolo a un acero C-Mn; asimismo, en el 2011, Feng y Champliaud [9] simulan por método de elementos finitos el desplazamiento del rodillo móvil para una máquina de tres rodillos asimétricos para chapa delgada de acero.Este trabajo presenta la caracterización estructural y mecánica del acero S690QL y un algoritmo computacional para obtener los parámetros requeridos para conformar, por rolado, el material, de acuerdo con las características de un equipo determinado. Se obtienen las propiedades mecánicas y las características microestructurales de una muestra de material que, junto con las dimensiones geométricas, son tomadas y optimizadas por el algoritmo, y presentan las curvas que determinan el ancho máximo a procesar dependiendo del espesor de acero S690QL.

1. MATERIALES Y MÉTODOS

1.1. Caracterización del material S690QL

Los aceros especiales estructurales de alta resistencia mecánica permiten reducir el espesor del material empleado para obtener estructuras más ligeras pero igualmente fuertes en aplicaciones de alta demanda estructural [10]. Para el desarrollo del presente trabajo se utilizan muestras de acero según norma europea EN 10025 S690QL aleado con Cr-Mo que es equivalente al ASTM A514 [11] templado y revenido. El material es seleccionado debido a su aplicabilidad en la fabricación de vigas estructurales para cama bajas, camiones mineros, grúas y componentes estructurales de los baldes de palas.

La figura 1 muestra el material en estudio con espesor de 75 mm cortado bajo condiciones de temperatura controladas en el proceso de corte por láser. Igualmente, se elaboran probetas para ensayo a tensión bajo las normas técnicas ASTM E8-13: ''Standard Test Method for Tension Testing of Metallic Materials'' [12] y ASTM A370-11: ''Standard Test Methods and Definitions for Mechanical Testing of Steel Products'' [13] y las pruebas fueron llevadas a cabo en una máquina de ensayos universal INSTRON 5586. Adicionalmente, a la muestra se le hace un análisis de composición química atendiendo los parámetros de la norma técnica ASTM A751-08: Standard Test Methods, Practices, and Terminology for Chemical Analysis of Steel Products [14] y empleando el espectrómetro de emisión óptica por chispa THERMOSCIENTIFIC.

La Tabla presenta, en resumen, los resultados de la composición química, y en la Figura 2 se evidencia la microestructura martensítica de grano fino, tamaño 8, que posee el material, obtenida en microscopía óptica y electrónica, respectivamente.

La Tabla resume las propiedades mecánicas obtenidas por el ensayo a tracción con las muestras del material.

Con los resultados del ensayo a tensión también fueron calculados los valores de las constantes de endurecimiento n y el coeficiente de resistencia K [15], 16], requeridos para el análisis de conformado; los valores obtenidos son n = 0,122 y K = 1.231,653 N/mm2.

1.1.1. Proceso de curvado 'roll bending'

Los aceros de alta resistencia mecánica pueden ser conformados en frío o en caliente, para los cuales existen recomendaciones de sus fabricantes para que no haya excesos que pueda terminar en concentración de esfuerzos los que, a su vez, generan daño en el material. Existen diferentes procesos para doblar los materiales entre los que se encuentra el doblado y el curvado, cada uno de ellos con parámetros a considerar como la relación espesor-ancho. La mayoría de autores mencionan el cilindrado en máquina de 3 rodillos (Figura 3), como una de las mejores opciones [17].

En el conformado por medio de curvadoras de 3 rodillos se pueden encontrar diferentes clases de alineación y capacidades, en las cuales se pueden procesar espesores que varían de acuerdo con la separación entre rodillos y anchos de planchas de acero determinados por la longitud de los rodillos; en algunos casos estas dos dimensiones pueden ser muy pequeñas con respecto a lo requerido para los productos demandados industrialmente. Para efectos del acabado final lo dicho anteriormente puede significar un incremento en insumos para otros procesos como la soldadura en donde aumenta el uso de consumibles por un mayor número de uniones soldadas para una pieza de mayor longitud.

Ya que la capacidad de carga, rango de espesores y largo máximo que por diseño podrá procesar una máquina roladora de 3 rodillos asimétricos serán de importancia para determinar los máximos y mínimos de acuerdo al material de estudio, se emplearán las características de máquina que se presentan en la tabla 3.

Asimismo, y teniendo en cuenta los parámetros iniciales especificados para una cilindradora de 3 rodillos con las características mencionadas, se toma como material de referencia el acero S355J, según norma inglesa en un espesor de 45 mm con las propiedades mecánicas listadas en la Tabla, de tal forma que se tenga el material estandarizado por el fabricante de la máquina para extrapolar los resultados con las propiedades del material a trabajar.

1.2. Caracterización matemática del curvado

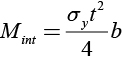

Teniendo información referencial del material y la roladora de 3 rodillos asimétricos, y partiendo del hecho de que cuando se dobla o se curva un material se debe flexionar, para el estudio matemático se parte de la ecuación de momento flector interno, ecuación (1) para un material completamente elástico, expuesta por Marciniak et al. [19].

(1)

(1)

Donde M es el momento flector, t es el espesor de la plancha, b el ancho de la plancha y σy el esfuerzo de fluencia del material de análisis.

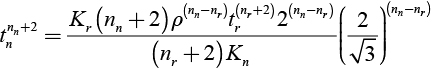

Tal como lo plantean Gajjar et al. [8], se igualan las ecuaciones del material de referencia S355J contra las características del material de estudio, acero S690QL. Asumiendo que el ancho de la placa a procesar es igual para ambos casos, los autores [8] proponen una ecuación (2) donde se calcula el espesor en función de

ρ: Radio de curvado

Kn: Coeficiente de resistencia del material de estudio

Kr: Coeficiente de resistencia del material de referencia

nn: Coeficiente de endurecimiento del material de estudio

nr: Coeficiente de endurecimiento del material de referencia

tr: Espesor de la plancha referencial, para el caso en desarrollo 45mm.

(2)

(2)

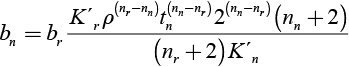

Por otro lado, y partiendo de la misma ecuación (1), Gajjar et al. [8] asumen el espesor constante entre material de ensayo frente a material de referencia para obtener el ancho de la placa empleando la ecuación (3).

(3)

(3)

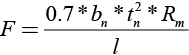

Donde bn es el ancho de la plancha del material de estudio y br es el ancho de la placa del material de referencia. De acuerdo con las recomendaciones del proveedor del material se debe tener en cuenta la ecuación (4) para controlar la carga que se aplica [17] de tal forma que restringida por el mínimo radio de doblado no se exceda y no se ''rasgue'' el material.

(4)

(4)

En la cual Rm es resistencia a la tracción, tn es el espesor de la plancha del material de estudio y l la distancia entre centros de los rodillos.

2. Implementación computacional del modelo matemático

Para la implementación computacional se parte de (2) y (3) integradas en una rutina de MatLab constituida por funciones fundamentales alimentadas de información ingresada por el usuario, y desarrollos anidados que calculan el espesor y ancho de la plancha a conformar que debería ser manejado, como máximo, para las condiciones de la máquina teniendo como límite el ancho de la máquina y la distancia de separación entre rodillos. El proceso iterativo a seguir en el proceso en MatLab se desarrolló bajo el siguiente procedimiento:

2.1. Se tienen las condiciones referenciales del material S355J, el largo de los rodillos (que delimita el ancho de lámina) y el espesor estándar.

2.2. El algoritmo calcula el ancho máximo que se podrá curvar, teniendo en cuenta las restricciones de máquina y la variación en espesor que se puede tener del material S690QL.

2.3. Se mantendrá cíclico el algoritmo siempre que el espesor no supere el máximo de 120mm de la separación entre rodillos.

3. RESULTADOS Y DISCUSIÓN

Con la implementación computacional descrita se representa para los rangos de capacidad máxima de separación de rodillos igual a 120 mm y el ancho máximo de cilindrado (dado por el largo del rodillo) obteniendo gráficamente la relación entre el espesor de material referencia tipo S355J y el espesor de un acero tipo S690QL. La Figura 4 muestra que para un espesor dado en el material de referencia que posee un alto coeficiente de endurecimiento y bajo límite de fluencia, con la misma condición de máquina (fuerza), se puede curvar un espesor menor para un acero de alta resistencia mecánica que cuenta con un bajo coeficiente de endurecimiento y alto límite de fluencia sin que se llegue a dañar la máquina o el material.

Por otro lado, y también como resultado del algoritmo, se puede determinar cuál debería ser el ancho máximo de acero que se permite curvar dependiendo del espesor demandado, y se presenta por medio de la Figura 5.

Para completar las principales relaciones a considerar en el conformado de un acero de alta resistencia mecánica de acuerdo con las características aquí descritas se puede tener la gráfica de relación espesor y carga requerida para conformado en frío (Figura 6), de tal forma que no sea excesiva y se produzca una re-laminación pero que tampoco sea tan débil como para no obtener el radio necesario.

La rutina desarrollada da la flexibilidad de ingresar las características de máquina por el fabricante según la máquina que posea; asimismo, ingresar las características del material base de estudio, de tal forma que se pueda ajustar a las necesidades del operador de la cilindradora. Por ejemplo, para un espesor de 80 mm se debe aplicar una carga de conformado de 1,1x107N, así como un ancho máximo de 2.350 mm, capacidades que, a pesar de ser altas, son inferiores a lo que se demandaría por el acero referencial S355J, resultados que se pueden atribuir al tipo de aleantes y a las proporciones presentes de los mismos que brindan un mejor nivel de propiedades ''flexibles'' que beneficiarán el uso estructural y, como se evidencia, de conformado.

4. CONCLUSIONES

Se implementa una rutina en MatLab teniendo en cuenta la relación espesor ancho de la plancha a partir de las características del material, entregando la relación del ancho ideal de la plancha para un cilindrado que evite la sobre especificación de dimensiones para uso de una máquina cilindradora de 3 rodillos con las características del material de referencia S355 de tal forma que el operario de la máquina cuente con una información más real para ejecutar el proceso de conformado.

La información obtenida permitirá que, desde el proceso de cotización de una pieza a fabricar de acuerdo con requerimientos específicos de un usuario, se pueda contemplar el número de juntas de soldadura que se necesitan para obtener la altura/largo final del componente. Sin embargo, debe ser comparado el resultado de la máquina con las condiciones físicas que permitan hacer ajustes para una mayor precisión física.

Para futuros trabajos se debe considerar el efecto de la fricción y la concentración de esfuerzos en el material, ya que estos dos factores pueden incidir en material de espesores inferiores y dependiendo del radio requerido resultar en el no agarre del material o en la fractura del mismo.

AGRADECIMIENTOS

Los autores agradecen a la Vicerrectoría de Investigación de la Universidad Nacional de Colombia por el apoyo económico al desarrollo de este proyecto

REFERENCIAS

1 T. Steel, ''Material Specifications,'' 2012.

2 Goover, Fundamentos de Manufactura Moderna, México: Editorial Prentice Hall, 1997.

3 J. H. Panchal, S. R. Kalidindi y David L- Mc, ''Key computational modeling issues in Integrated Computational Materials Engineering,'' Computer-Aided Design.

4 Z. W. Weilong Hu, ''Theoretical analysis and experimental study to support the development of a more valuable roll-bending process.,'' International Journal of Machine Tools & Manufacture, pp. 731-747, 2001.

5 M. H. Y.H. Lin, ''Influence of strain hardening on continuous plate roll-bendingprocess,'' International Journal of Non-Linear Mechanics, pp. 883-896, 2000.

6 J. B. d. Aguiar, G. M. Barbosa y G. F. Batalha, ''Sheet bending theory applied to a three roll process,'' de Congresso Brasileiro de Engenharia de Faricacao, Curitiba, Paraná- Brasil., 2001.

7 H. R. A.H. Gandhi, ''Analytical and empirical modeling of top roller position for three-roller cylindrical bending of plates and its experimental verification,'' Journal of materials processing technology, p. 268–278, 2008.

8 H. Gajjar, A. Gandhi y T. y. R. H. Jafri, ''Bendability Analysis for Bending of C-Mn Steel Plates on Heavy Duty 3-Roller Bending Machine,'' International journal of aerospace and mechanical engineering, 2007.

9 H. C. ZhengkunFeng, ''Modeling and simulation of asymmetrical three-roll bending process,'' Simulation Modelling Practice and Theory , pp. 1913-1917, 2011.

10 ThyssenKrupp Steel, ''ThyssenKrupp,'' 20 Junio 2013. [En línea]. Available: www.ThyssenKrupp.com.co.

11 American Association State, Designation. A514/A514M – 13 Standard Specification for High-Yield-Strength, Quenched and Tempered Alloy Steel Plate, Suitable for Welding, United States: ASTM International, 2009.

12 American Association State, ''Designation: E8/E8M – 13a. Standard Test Method for Tension Testing of Metallic Materials,'' ASTM International, 2013.

13 ASTM, A370-11 Standard Test Methods and Definitions for Mechanical Testing of Steel Products, 2011.

14 American Association State, Designation. A751-08 Standard Test Methods, Practices, and Terminology for Chemical Analysis of Steel Products, 2008.

15 W. F. Hosford, Mechanical Behavior of Materials, Cambridge University Press, 2005.

16 American Association State, Designation: ASTM E646 Standard Test Method for Tensile Strain-Hardening Exponents (n-Values) of Metallic Sheet Materials.

17 ThyssenKrupp, Processing Recommendations. N-A-XTRA® and XABO® high strength steels., ThyssenKrupp Edition 09, 2010.

18 ROUNDO, 3-Roll Plate Bending Machine Type PS.

19 J. D. a. S. H. Z. Marciniak, ''Butterworth Heinemann,'' Mechanics of sheet metal forming, pp. 82-106, 2002.